Баркас или распространённое ранее название — гашпиль, для выделки мехового и кожевенного полуфабриката представляет из себя ванну с прикрепленной механической мешалкой. Баркас предназначен для проведения процессов отмоки, обезжиривания, пикелевания, дубления, а также других жидкостных процессов при обработке различных видов кожевенно-мехового сырья. Баркас применяется в комплекте технологического оборудования цехов основного производства, а также в цеховых лабораториях при выборе и проверке химсостава растворов.

Баркас или распространённое ранее название — гашпиль, для выделки мехового и кожевенного полуфабриката представляет из себя ванну с прикрепленной механической мешалкой. Баркас предназначен для проведения процессов отмоки, обезжиривания, пикелевания, дубления, а также других жидкостных процессов при обработке различных видов кожевенно-мехового сырья. Баркас применяется в комплекте технологического оборудования цехов основного производства, а также в цеховых лабораториях при выборе и проверке химсостава растворов.

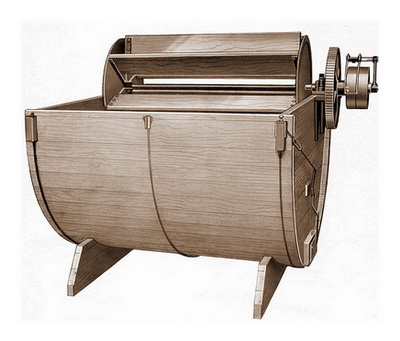

Традиционный вид деревянного баркаса можно увидеть на рисунке справа.

Внешний вид самой емкости может сильно отличаться, как по конструкции так и по размерам. Рабочий объём ванны баркаса рассчитывается исходя из количества и размеров шкур. Но неизменным остается наличие механически вращающихся лопастей, осуществляющих перемешивание технологического раствора вместе с сырьем непосредственно в ванне.

Оптимальное количество оборотов для вращающего механизма - 10-30 оборотов в минуту. Для регулировки вращения приводного механизма устанавливается таймер. Им же регулируется и цикличность пусков привода.

Конструктив баркаса для выделки шкур

Баркас имеет вид полуцилиндра. Обычно его изготовляют из сухих сосновых досок толщиной 70-80 мм.

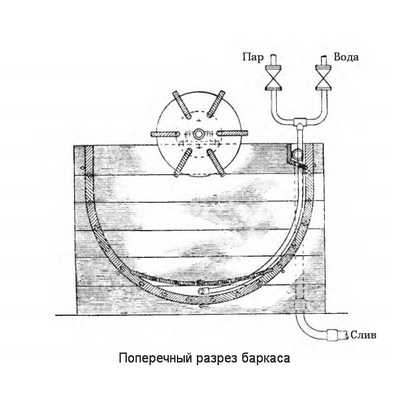

На поперечном разрезе чертежа баркаса видно как, в сосуд проведена водяная трубка, оканчивающаяся под решетчатым ложным дном баркаса и соединенная, кроме воды, с притоком пара. Таким образом можно по желанию наполнить сосуд холодной или теплой водой или же подогреть его содержимое, впуская пар.

Наполнение баркаса можно производить холодной водой, поднимая постепенно её температуру до желаемой степени впуском горячей воды, температура которой может быть установлена по желанию при помощи вентилей на водяной и паровой трубах.

Перемешивание жидкости и шкур производится с помощью мешалки, которая состоит из 6-8 лопастей и скрепляется в торцах двумя чугунными фланцами. Лопасти смонтированы на горизонтальном стальном валу, вращающемся в шарикоподшипниках.

Разгружают баркас через люк, который смонтирован в одной из торцовых стенок.

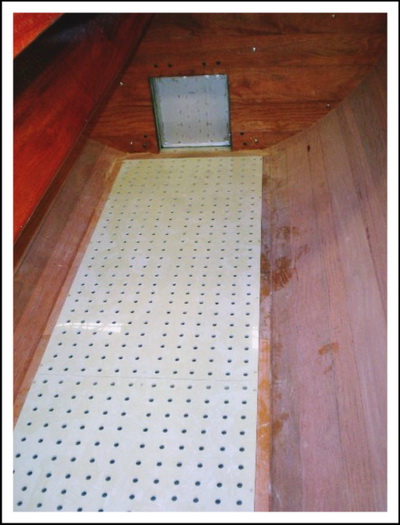

Для спуска раствора из баркаса без выгрузки полуфабриката имеется ложное днище, которое представляет собой решетку, установленную на дне баркаса с уклоном в сторону люка для разгрузки.

Для удаления использованной жидкости под решетчатым дном установлена 3-х дюймовая труба, по которой использованная вода отводится в сточную канаву. Таким образом избегается затопление пола мастерской, неизбежное без подобного приспособления.

Материалами для изготовления ванны баркаса кроме дерева могут служить листовой металл (инертный к химическим жидкостям), стеклопластик, бетон. Чтобы уменьшить тепловые потери рабочих жидкостей, стенкам таких емкостей делают дополнительную теплоизоляцию.

Решетчатое дно выполняет еще одну фукцию.

Решетчатое дно выполняет еще одну фукцию.

Образовавшееся пространство между решеткой и днищем баркаса, служит для сбора мусора, а также осадка из рабочих растворов - выполняя роль отстойника. По мере накопления, осадок извлекается из нижней части емкости, вместе с заменой рабочей жидкости в баркасе.

Почему баркас делают из дерева?

Дерево является ценным конструкционным материалом для аппаратов кожевенного и мехового производств. Это объясняется тем, что древесина имеет следующие положительные качества:

- достаточно высокие механические показатели;

- дешевизну, доступность, легкость обработки;

- высокую антикоррозийную устойчивость в растворах кислот и солей;

- отсутствие загрязнения раствора продуктами взаимодействия с древесиной;

- низкую теплопроводность древесины.

Температурный предел применения дерева – 110С, однако уже со 100С прочность дерева начинает ухудшаться. В последнее время применяется облагороженная, ламинированная древесина, пропитанная различными смолами, что резко повышает показатели прочности, стойкости к воздействиям температуры и агрессивной среды, а главное, уменьшает намокаемость, диффузию растворов в стенки аппаратов, что позволяет выполнять ряд последовательных операций в одном аппарате без перегрузки полуфабриката.

Баркас,сделанный из дубовых или сосновых досок хорошо держит температуру, которая остаётся неизменной в течение 1-2 суток.

Герметичность деревянных баркасов достигается за счет разбухания древесины при увеличении влажности.

Зачем к баркасу приделали мешалку?

Механическое воздействие (перемешивание) в значительной степени ускоряет течение процесса диффузии рабочих растворов в дерму и взаимодействие их с коллагеном. В момент работы механической мешалки происходит непрерывное перемешивание полуфабриката в перемешиваемом растворе. Перемешивается как сам раствор, так и полуфабрикат, который, таким образом, подвергается постоянной деформации. При деформации реализуется эффект губки – при сжатии из полуфабриката выдавливается отработавший раствор, а после разгрузки интенсивно впитывается свежий. Скорость обработки полуфабриката при перемешивании получается наибольшая.

Технологии в изготовление баркасов не стоят на месте

В последнее время, наряду с деревянными, широкое распространение завоевывают баркасы изготовленные по современным технологиям, из стеклопластика. Это высокотехнологичное производственное оборудование для меха и кожи, объединившее опыт эксплуатации более ранних образцов и отвечающее всем стандартам принятым в мировой практике.

Принцип работы баркаса не изменился, но в плане долговечности, прочности, простоты ремонта и гигиеничности, новые разработки далеко шагнули вперед.

Стеклопластик – единственный материал, позволяющий создать форму любой сложности. Он обладает очень низкой теплопроводностью (примерно, как у дерева), прочностью как у стали, биологической стойкостью, влагостойкостью и атмосферостойкостью полимеров, не обладая недостатками, присущими термопластам. При изготовлении равнопрочных конструкций из стали и стеклопластика, стеклопластиковая конструкция будет в несколько раз легче. Коэффициент линейного расширения стеклокомпозита близок к стеклу (составляет 11-13‧10⁶ 1/°С), что делает его наиболее подходящим материалом для светопроницаемых конструкций. Плотность стеклопластика, полученного путем прессования или намотки, составляет 1,8-2,0 г/см³. Стеклопластики являются одним из самых доступных и недорогих композиционных материалов.

Внешний вид баркасов для кожевенно-мехового производства из стеклопластика.

|

|

|

|---|

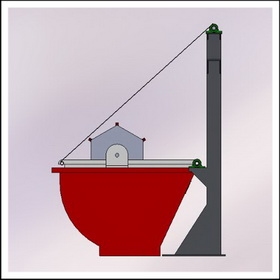

Еще дальше техническая мысль продвинулась в конструктивном решении "разъемного" баркаса. Данное техническое решение позволяет значительно снизить время выборки выделанного кожевенно-мехового полуфабриката из ванны, при промышленных объемах производства.

|

|

|

|---|

При извлечении подъемной чаши из баркаса, рабочая жидкость постепенно стекает через отверстия в ее стенках. В результате экономится время между технологическими операциями, а также снижается расход реагентов.

Какие технологические операции проводятся в баркасах?

Отмока — это процесс обводнения консервированного сырья, характеризующегося пониженным содержанием влаги. Во время отмоки сырье обрабатывается водой, в которую добавляют различные вещества в виде электролитов, ферментов, поверхностно активных веществ, антисептиков, в результате действия которые микроструктура кожи шкур лучше приводится в состоянее близкое к парному.

Отмока — это процесс обводнения консервированного сырья, характеризующегося пониженным содержанием влаги. Во время отмоки сырье обрабатывается водой, в которую добавляют различные вещества в виде электролитов, ферментов, поверхностно активных веществ, антисептиков, в результате действия которые микроструктура кожи шкур лучше приводится в состоянее близкое к парному.

Следующий процесс который может проводится в баркасе - мойка. Целью мойки является удаление с волоса различных загрязнений неорганического и органического характера (песок, грязь, кровь и т.д.). Мойку проводят в растворах ПАВ, в качестве которых обычно используют пасты анионактивного характера, обладающие высокими моющими способностями.

Обезжиривание меховых шкурок проводят на том же оборудовании, что и отмоку и мойку. Применяют различные поверхностно активные вещества, к которые не должны повреждать волос и изменять его цвет. После обработки должны придавать блеск, мягкость и рассыпчатость волосяного покрова.

Пикелевание - один из важнейших процессов технологического цикла выделки мехового полуфабриката, поскольку основное изменение волокнистой структуры дермы происходит главным образом при обработке кислотно-солевым раствором (пикелем).

После пикелевания проводят дубление меховых шкур. Процесс дубления заключается в обработке шкур различными веществами, называемыми дубителями. При дублении в результате химического взаимодействия дубителя с белками шкуры достигается необратимое понижение реакционной способности коллагена и тем самым повышаются его водо- и термостойкость, устойчивость к последующим обработкам.

Работа механического баркаса на примере мойки (обезжиривание шкур) показана на видео.

Авторские права

Права на данную статью принадлежат администратору сайта videlkamekha.ru : Фарафонову Константину Владимировичу. Для подтверждения авторских прав была произведена процедура депонирования материалов опубликованного контента. Любое копирования материалов этой статьи не допускается, без письменного согласия правообладателя. Оценочная стоимость контета страницы http://videlkamekha.ru/blogs/blog/barkas-dlya-vydelki-shkur установлена в размере 100 долларов США.

Лицо, несанкционированно осуществившее частичное или полное копирование представленных на странице материалов и разместившее их в последствие на сторонних интернет-ресурсах, выражает свое согласие выплатить правообладателю пятикратную оценочную стоимость украденного контента.

Если вы желаете использовать материалы нашего сайта, пожалуйста, свяжитесь с нами.

комментарии